当前位置:首页 » 技术资料 » Q37吊钩式抛丸机动画演示

Q37吊钩式抛丸机动画演示

文章出处:本站

编辑:抛丸机发表时间:2012-09-06 15:50:35

以下为青岛华盛泰公司设计Q37吊钩式抛丸机动画演示

总图完成后, 各主要部件依照总图的要求及其在总图中的位置, 其中抛丸器、 提升机、 分离器、 振动输送器等部件, 依据所需的规格对其进行参数化模块设计, 提高设计的可靠性。

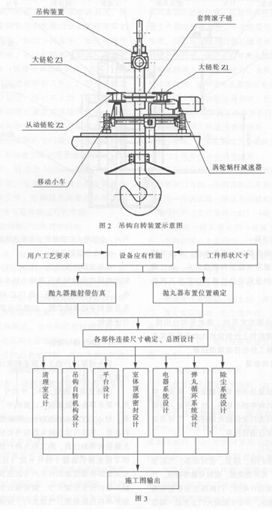

4、主要典型部件(吊钩自转装置)参数计算:

根据主要技术规格: 被清理工件最大重量为30000kg, 选用行车 (外购, 专业厂家) 吊钩来完成工件的运行和起升、 降落。

由蜗轮蜗杆减速器驱动链条传动,完成吊钩在清理室内的旋转(钩自转)。

已知:吊钩起重:30000kg;起升速度:

5m/min; 运 行 速 度 : 10m/min; 链 条 速 度 :1.5m/min; Z1=Z2=25。

(1) 链条的运行速度根据涡轮蜗杆减速器 (FCEDO80-135-1/800-1.5) 中:n 入=1500r/m, p=1.5kW, T=540N·M,i=800, η=0.62可得 n1=n 入/i=1500/800=1.875r/m

(2) 吊钩自转速度设: n吊=1.05r/minio=n1/n 吊=1.875/1.05=1.786∴ Z3=i0×Z1=1.786×25=44.65取 Z3=45查表可得 P=31.75, D3=455.15n3=n1/i1.3=1.875/1.8=1.0416r/min∴V 吊 = D3πn3= 455.15 × π × 1.0416 =1488.6245mm/min取 V吊=1.5m/min。

5、设备制作、 安装遇到的问题及解决方法:

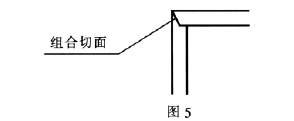

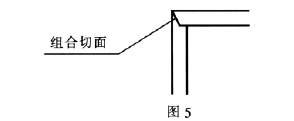

由于大清理室体不便于运输, 所以需在现场制作并安装。 在制作过程中清理室侧壁和清理室的顶部搭接处的接缝给制作安装工作带来难度,为此对清理室的侧壁上部做了一个斜面和水平面组合的切面, 在室体顶部端面做一个斜的切面,两者结合给安装时带来极大的方便, 提高了连接部分的受力强度, 使型钢骨架切面全部看不到,有了很好的外观度。 这种新颖结构已被推广到其他产品中。 见图 5。

这样机制造安装完成后, 先进行了空负荷试车和整机性能指标检测, 验证结果各项指标均满足设计要求。 然后进行了全线联动负荷试车, 再次对整机性能指标检测, 结果仍是各项技术指标完全符合设计和使用要求, 顺利通过了用户验收。用户经过试用, 运行情况良好, 无论是吊钩的吊拉、 运行、 自转, 还是弹丸密封状况, 均保持理想状态。 抛丸清理效果、 生产率、 电气控制等均满足使用要求, 用户十分满意。

吊钩式抛丸机价格根据型号参数不同,价格也均不相同。客户如有需要请咨询客服!网上订购优惠多多,惊喜多多哦。

产品价格:

产品规格:

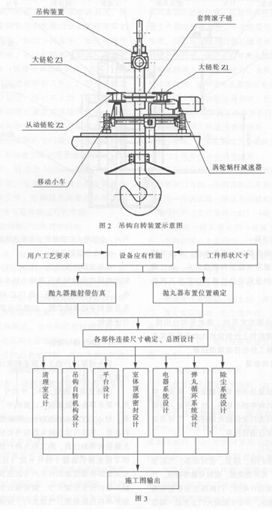

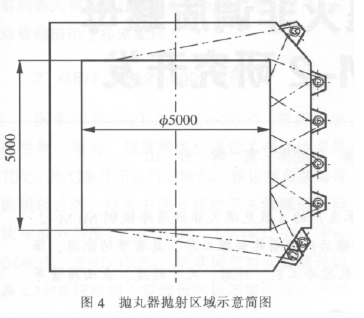

首先根据用户的工艺要求和设计方案做了设计流程图,见图3。

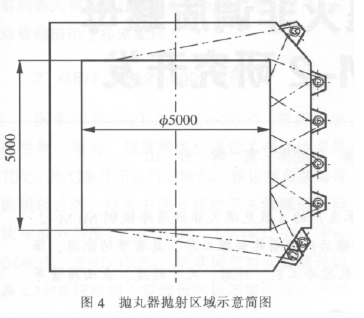

在建立流程图后, 将工件尺寸、 生产纲领、用户要求等各类数据输入计算机中。 根据计算结果, 对 5500mm×5000mm 的铸件进行工件模拟示意, 并按所选的抛丸器型号和台数进行了抛丸器抛射带的仿真, 确定抛丸器台数为七台, 这样才能全部包容整个铸件长度 (见图 4)。 确定出关键部件清理室的外形尺寸及在其上布置七台抛丸器的相互位置尺寸, 最后确定出其他各主要部件吊钩自转装置、 气动大门、 室体顶部密封装置、 平台、 输丸系统、 提升机、 分离器、 振动输送器、 气动系统、 电气系统、 除尘系统等的规格、 尺寸范围和相对于清理室的位置, 并对各部分结构加以确定, 最后完成总图设计。产品价格:

| 起批量 | ≥1 台 |

| 价格 | ¥ 40000.00 |

产品规格:

| 加工定制 | 是 | 类型 | 吊钩式. | 作用对象 | 构件除锈 |

| 型号 | Q3710 | 品牌 | 华盛泰 | 滚筒直径 | 3000.2400(mm) |

| 抛丸量 | 250kg/min | 除尘风量 | 8000-15000m 3/h | 除尘效率 | 99% |

| 外形尺寸 | 11200*9800*8830(cm) |

首先根据用户的工艺要求和设计方案做了设计流程图,见图3。

图2吊钩自转装置示意图

图4抛丸器抛射区域小意简图

总图完成后, 各主要部件依照总图的要求及其在总图中的位置, 其中抛丸器、 提升机、 分离器、 振动输送器等部件, 依据所需的规格对其进行参数化模块设计, 提高设计的可靠性。

4、主要典型部件(吊钩自转装置)参数计算:

根据主要技术规格: 被清理工件最大重量为30000kg, 选用行车 (外购, 专业厂家) 吊钩来完成工件的运行和起升、 降落。

由蜗轮蜗杆减速器驱动链条传动,完成吊钩在清理室内的旋转(钩自转)。

已知:吊钩起重:30000kg;起升速度:

5m/min; 运 行 速 度 : 10m/min; 链 条 速 度 :1.5m/min; Z1=Z2=25。

(1) 链条的运行速度根据涡轮蜗杆减速器 (FCEDO80-135-1/800-1.5) 中:n 入=1500r/m, p=1.5kW, T=540N·M,i=800, η=0.62可得 n1=n 入/i=1500/800=1.875r/m

(2) 吊钩自转速度设: n吊=1.05r/minio=n1/n 吊=1.875/1.05=1.786∴ Z3=i0×Z1=1.786×25=44.65取 Z3=45查表可得 P=31.75, D3=455.15n3=n1/i1.3=1.875/1.8=1.0416r/min∴V 吊 = D3πn3= 455.15 × π × 1.0416 =1488.6245mm/min取 V吊=1.5m/min。

5、设备制作、 安装遇到的问题及解决方法:

由于大清理室体不便于运输, 所以需在现场制作并安装。 在制作过程中清理室侧壁和清理室的顶部搭接处的接缝给制作安装工作带来难度,为此对清理室的侧壁上部做了一个斜面和水平面组合的切面, 在室体顶部端面做一个斜的切面,两者结合给安装时带来极大的方便, 提高了连接部分的受力强度, 使型钢骨架切面全部看不到,有了很好的外观度。 这种新颖结构已被推广到其他产品中。 见图 5。

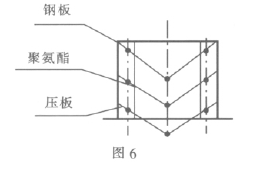

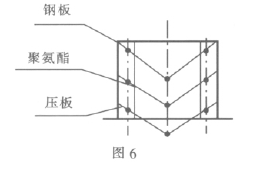

在调试过程中,发现室体顶部吊钩运行通道和吊钩开口处大量的弹丸飞出,室体顶部密封存在严重的漏丸问题。因为吊钩尺寸规格较大,室体顶部开口相应比较宽,采用的橡胶板加毛刷的密封结构形式密封效果差。笔者根据现场情况创新设计一种密封箱密封结构形式,它由钢板、聚氨醋板等部分组成。见图6。通过改进,杜绝了弹丸从室体顶部开口飞出,大大增强了密封效果,这种密封结构已推广到10吨以上的吊钩抛丸清理产品中。

这样机制造安装完成后, 先进行了空负荷试车和整机性能指标检测, 验证结果各项指标均满足设计要求。 然后进行了全线联动负荷试车, 再次对整机性能指标检测, 结果仍是各项技术指标完全符合设计和使用要求, 顺利通过了用户验收。用户经过试用, 运行情况良好, 无论是吊钩的吊拉、 运行、 自转, 还是弹丸密封状况, 均保持理想状态。 抛丸清理效果、 生产率、 电气控制等均满足使用要求, 用户十分满意。

上一篇:自动上料履带式抛丸机动画演示

下一篇:钢管内外壁抛丸清理机动画演示

本文来源青岛华盛泰抛丸机:http://www.qypaowanji.com/jishu/633.html

技术资料

- 绥化市吊钩式喷砂机_绥化市吊钩式抛丸机_绥化市吊钩式抛丸除锈清理机_绥化市吊钩式喷丸设备提高板材的预加工质量?

- 鄂尔多斯6915钢管除锈抛丸机调试完毕

- 2018发往山东临沂吊钩式378抛丸机

- 通过式抛丸清理机发往胶州的装货现场

- 环保型吊钩式抛丸机发货现场

- 淄博钢结构抛丸机使用现场

- 黄骅悬链式抛丸机客户现场

- 路面抛丸机应用于广州桥面建设

- 履带式抛丸机客户案例现场汇总

- 布袋除尘器-除尘设备

最新资讯文章

- h型钢除锈机怎么选?哪个牌子质量好?通过式抛丸机价格

- H型钢打砂除锈机怎么选 看准这几点不花冤枉钱

- 锚链打砂除锈机怎么选 船厂维修高效设备推荐

- Q326橡胶履带抛丸清理机能清理哪些工件?耐用吗

- 连续通过式打砂清理机怎么工作 选购时要注意什么

- 铝型材抛丸机价格多少钱 表面清理设备报价影响因素

- 滚筒式打砂清理机效果怎么样?一小时能打多少活

- 工字钢打砂清理机怎么选 除锈达Sa2.5级要这样维护

- 春日奋进正当时,产能拉满启新程——2026年3月青岛华盛泰抛丸机工厂有序生产纪实

- 精准赋能,奔赴新程——青岛华盛泰定制款通过式抛丸机顺利发往嘉兴客户